راهکارهای موثر برای کاهش تولید حرارت در دستگاه CNC

با توجه به اینکه در دستگاه های سی ان سی از ارتباط و تماس مستقیم ابزار برشی با قطعه کار برای برش استفاده می شود، مطمئناً با تولید حرارت همراه است و کاهش تولید حرارت در دستگاه CNC برای کارگاه ها در اولویت است. بالا رفتن میزان گرمای تولید شده در جریان برش منجر به کاهش کیفیت ماشینکاری و از طرف دیگر افزایش میزان ساییدگی ابزار برشی میشود که طبیعتاً طول عمر آن را هم کاهش میدهد.

با در نظر گرفتن شرایط مختلف برای ماشینکاری در ادامه به شما خواهیم گفت که برای کاهش تولید حرارت در دستگاه CNC می توانید چه راهکارهایی انجام دهید.

کاهش تولید حرارت در دستگاه CNC با روش HEM

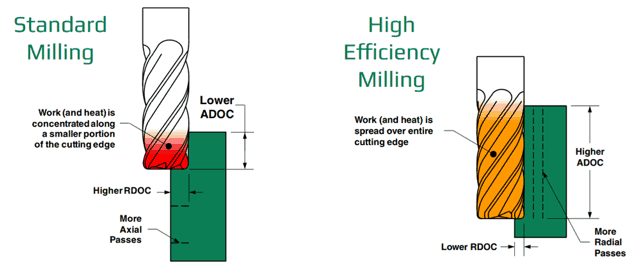

روش فرزکاری با راندمان بالا (HEM) یک روش ماشینکاری خاص برای مدیریت تولید حرارت در جریان ماشینکاری است. در این شیوه تکنسین می تواند عمق برش کاری خود را تا حد ممکن افزایش دهد و از طرف دیگر عمق محوری کمتری را درگیر جریان برش کرده و از این طریق تراشه های نازک تری تولید می کند. استفاده از این شیوه باعث افزایش سرعت ماشینکاری و فرزکاری شده و در نتیجه حذف بیشتری از قطعه کار انجام می شود.

نکته جالبی که در مورد فرز کاری با راندمان بالا و نسبت آن با کاهش تولید حرارت در دستگاه CNC وجود دارد این است که از تمام طول برش مته استفاده میکند و به طور موثرتری همه ابزار را به کار میبرد. بنابراین به طور همزمان که گرما به طور مساوی در تمام لبه ابزار برشی تقسیم میشود، حجم بیشتری از فلز یا قطعه کار مورد نظر هم برش داده میشود و احتمال خرابی ابزار برشی هم کاهش می یابد.

تصویر فرزکاری با راندمان بالا یا همان روش HEM در زیر آورده ایم:

انتخاب بهترین شیوه برای نازک کردن تراشه ها

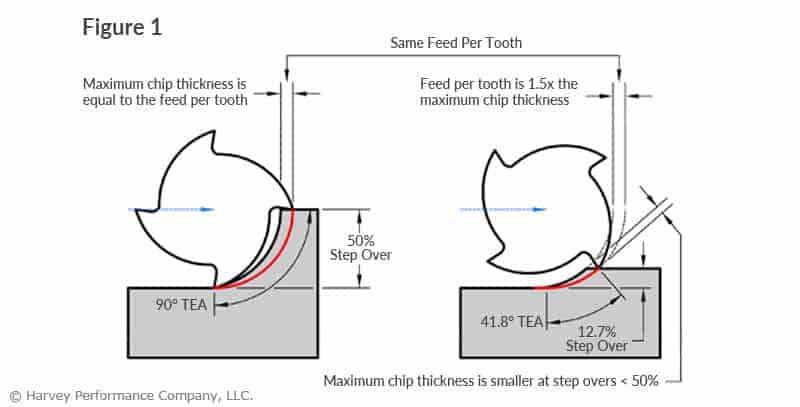

نازک کردن تراشهها هنگامی اتفاق میافتد که مسیر چرخش ابزار با جهت شعاعی ابزار بررسی همسو شود و در نتیجه ضخامت تراشه تحت کنترل تکنسین باشد. در حقیقت در روش فرزکاری با راندمان بالا یکی از مهمترین موارد نازک شدن تراشه است. اگر این کار به درستی انجام نشود، تراشه های به وجود آمده ناشی از ماشینکاری ضخیم تر می شوند و این به خودی خود باعث تولید حرارت در جریان ماشینکاری می شود.

در هنگام ماشینکاری بر مبنای روش HEM, شما به طور موثری می توانید قدرت و همچنین سرعت و فید دستگاه را کنترل کنید و از این طریق در کاهش تولید حرارت در دستگاه CNC نقش داشته باشید. در واقع موضوع اصلی میزان اصطکاک بین متریال و ابزار برشی است که اصطکاک بالا منجر به تولید گرما و در نتیجه تغییر شکل متریال و سائیدگی مته فرز سی ان سی می شود.

در صورت استفاده صحیح از اصول فرزکاری با راندمان بالا و در نتیجه نازک شدن تراشه، اگر سرعت و فید به شکل مناسب انتخاب شود میزان ساییدگی سطح خارجی ابزار برشی هم کمتر می شود و این از ایجاد تولید گرما خودداری میکند. بنابراین هنگام فرزکاری باید مطابق با تصویر زیر مقدار تراش ها را در کمترین حد ممکن انتخاب کنید تا گرمای کمتری تولید شود.

انتخاب روش فرزکار صعودی

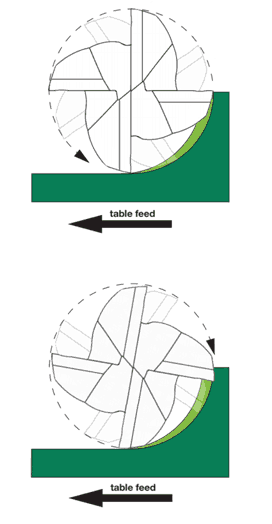

در مطالب قبلی گفتیم که دو روش برای برش مواد با استفاده از دستگاه فرز سی ان سی وجود دارد که شامل فرزکاری معمولی و فرزکاری صعودی میشود. تفاوت این دو روش در بحث چرخش ابزار برشی و جهت فید است. در فرزکاری صعودی، جهت چرخش ابزار برشی هماهنگ با فید است. اما در فرزکاری معمولی جهت چرخش ابزار برشی در مقابل با فید دستگاه است.

هنگام تراشکاری معمولی، اندازه تراشه ها به صورت نظری از صفر شروع میشود و به صورت افزایشی است که این کار احتمال ساییده شدن و خراب شدن قطعه کار را افزایش می دهد. به همین دلیل استفاده از این ابزارها بیشتر برای متریال هایی است که سختی بالایی دارند و در مورد فلزاتی مانند فولاد و آلیاژهای آن به کار برده میشود.

این در حالی است که در فرزکاری صعودی، تراشه از حداکثر عرض ممکن شروع می شوند و به مرور زمان کاهش می یابد که گرمای تولید شده به جای ابزار یا قطعه کار به تراشه منتقل می شود. در این شیوه حداکثر عرض در نظر گرفته شده منجر به انتقال گرما به تراشه شده و به همراه تراشه از قطعه جدا می شود تا احتمال آسیب رسیدن به آن به حداقل برسد. این روش فرزکاری برای مواد نرم مانند فرز کاری پلاستیک انتخاب بهتری است.

پس به عنوان جمع بندی باید بپذیریم که در فرزکاری صعودی راهکارهای بهتری برای کاهش تولید حرارت در دستگاه CNC وجود دارد و به راحتی می توان از تاثیر حرارت روی قطعه کار و ابزار برشی جلوگیری کرد. اما در فرزکاری معمولی باید نوع متریال بهشکلی انتخاب شود که با استفاده از روش های دیگری مانند فرزکاری با راندمان بالا گرمای آن کنترل شود.

استفاده از روش های خنک کاری مناسب

در صورت استفاده صحیح، مایع خنک کننده یا کولانت دستگاه سی ان سی راهی بسیار موثر برای جلوگیری از گرمای بیش از حد ابزار برشی است. انواع مختلفی از سیالات خنک کننده در بازار وجود دارد که در مطلب کولانت دستگاه سی ان سی به بررسی آنها پرداختیم. در ضمن روش های خنک کاری دستگاه های سی ان سی با توجه به نوع کار و شرایط عملیاتی آنها متنوع هستند و این کار شما را برای کاهش تولید حرارت در دستگاه CNC راحت تر می کند.

برنامه ها و ابزار های مختلف مورد استفاده در دستگاه سی ان سی هم از لحاظ نوع مایع خنک کننده و هم از لحاظ روش تحویل سیال با یکدیگر متفاوت هستند. این تفاوت به این دلیل است که روش تحویل اشتباه یا استفاده از سیال اشتباه منجر به آسیب ابزار برشی میشود. عنوان مثال استفاده از مایع خنک کننده با فشار بالا برای ابزارهای برشی کوچک منجر به شکستن ابزار می شود. همچنین در مواردی مانند آلومینیوم که خارج شدن تراشه بسیار مهم است، استفاده از خنک کننده هم برای دور کردن تراشه قطعه کار است و هم برای خنک کردن.

هنگام برش موادی که تراشههای بلند ایجاد میکنند، خطر ماندگاری تراشه ها و عدم تخلیه نامناسب آنها وجود دارد. در این جور مواقع مایع خنک کننده سبک به تراشه ها اجازه می دهد که به راحتی مسیر ابزار خود را دنبال کنند و از احتمال برش مجدد آنها و ایجاد خرابی جلوگیری می شود. پس طبیعی است که در کاهش تولید حرارت در دستگاه CNC هم نقش داشته باشد.

در موادی مانند تیتانیوم که حرارت را به خوبی انتقال نمی دهند، استفاده از کولانت مناسب می تواند از افزایش حرارت در قطعه کار جلوگیری کند. با این وجود در برخی موارد خاص امکان شوک حرارتی وجود دارد و در این شرایط مایع خنک کننده باید بتواند سیال بسیار داغ را کنترل کند تا دمای آن به سرعت کاهش یابد و خواص ماده تغییر نکند. عدم استفاده از یک سیستم خنک کننده مناسب یا سیال کولانت مناسب، شانس ما را برای کاهش تولید حرارت در دستگاه CNC به حداقل می رساند و طبیعی است که عمر ابزار برشی هم کاهش می یابد.

اهمیت کاهش تولید حرارت در دستگاه CNC

اگر نمی دانید که چگونه گرما را کنترل کنید، به احتمال زیاد بدترین کابوس ممکن را برای ابزار خود خواهید داشت. در فرزکاری با راندمان بالا تنها قسمت کوچکی از قطعه کار را برش می دهند و گرما در کل ابزار توزیع میشود و به همین دلیل از گرمایش بیش از حد و خراب شدن ابزار جلوگیری می کند. آشنایی با اصول نازک سازی تراشه به شما کمک می کند که احتمال اصطکاک و مالش بین ابزار برشی و قطعه کار را به حداقل برسانید و از این طریق به کاهش تولید حرارت در دستگاه CNC کمک کنید.

فرزکاری صعودی یکی از بهترین روش ها برای انتقال گرما به تراشه است و به همین دلیل باعث می شود که گرمای انتقال داده شده به قطعه کار یا به ابزار برشی به حداقل برسد. در نهایت نوع ماده خنک کننده یا کولانت دستگاه سی ان سی و سیستم تحویل آن به محل برشکاری اهمیت بالایی دارد و از تاثیر مستقیم و غیر مستقیم حرارت در نتیجه کار جلوگیری می کند. تمامی این مباحث نشان میدهد که کاهش تولید حرارت در دستگاه CNC هم از خراب شدن زودتر از موعد ابزار برشی جلوگیری می کند و هم مانع از تاثیر حرارت روی نتیجه کار می شود.